产品介绍

1.金属材料3D打印技术

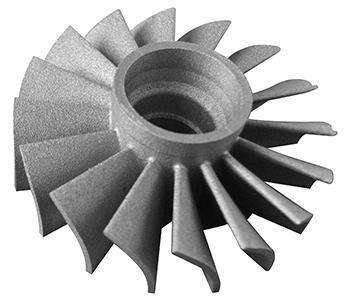

三维打印的钛合金大整体主轴承结构等大型零件的金属材料性能可以达到或接近锻件的水平。利用三维打印技术对涡扇发动机叶片进行修复,实现了三维打印和零件基体结合区域的性能,以满足零件的要求。与传统焊接相比,金属3D打印修复具有以下特点:

主要结果如下:(1)热影响区小,不影响基体结构的应力分布;

(2)*加热及后续热处理;

(3)3D打印结构紧凑,与基体冶金结合,性能接近零件原始结构。

(4)三维打印区的组织和性能达到锻件的水平;

(5)自动化控制,加工余量少。

1.1 大型锻件局部3D打印成形

以AP 1000核电主管线为例,要求**低碳氮控不锈钢整体锻造。锻件生产的主要难点是形成两个喷嘴,锻件的材料利用率低于15%。受涡轮风扇发动机叶片三维打印修复技术的启发,核电主管道的成形可以简化为锻造或挤压不锈钢管+三维打印喷嘴。该方法可大大降低核电主管道的生产难度和成本。

具有局部难成形特性的大型锻件,如核电主管线和多喷嘴头,可通过三维打印成形。该方法在保证锻件整体质量的前提下,大大降低了锻件的生产难度、成本和周期。此外,大锻件局部三维打印的思想还可以扩展到大锻件的三维打印拼焊技术。如果三维打印区、三维打印区和基体键合区的金属材料性能能够满足锻件的要求,说明三维打印焊接锻件可以替代整体大型锻件。

1.2 大型锻件缺陷修复

大型锻件表面和内部的**标缺陷,以及由于材料不足而造成的加工余量不足,可能导致整个锻件报废,造成巨大的经济损失和能源浪费。由于焊接组织的性能低于锻件,锻件一般不允许补焊,但金属三维打印技术的出现改变了这种情况。目前,金属3D打印的一些材料性能已达到锻造水平。如果三维打印结构与锻造基体的结合能够满足锻造的要求,可以采用三维打印技术对大锻件的缺陷区域进行局部修复,提高锻造合格率。未来,随着3D打印技术的改进,与大型铸件的允许补焊类似,大型锻件也允许3D打印和修复,这将是大型锻件生产工艺的革命性突破。

1.3 大型零件在线修复

发电机转子、涡轮叶片、船用曲轴等大型零部件在使用过程中会出现局部裂纹、磨损和变形。传统的补焊方法只能通过机加工、预热、焊接、机加工、热处理等工艺进行修复。维修工作需要在大型专业设备上进行,但维修面积的性能低于原零部件组织的性能,增加了维修成本,维修周期和维修效果不理想。由机器人和3D打印技术组成的便携式金属3D打印设备,可以改变这种状况,实现大型零件的现场维修,甚至在线维修。机器人金属三维印刷技术修补大部件的具体操作步骤如下:

(1)确定修理方案,对修理区域进行预处理;

(2)利用三维成像技术对修复区进行三维逆向建模;

(3)将修复区域的三维模型转化为机械手的运动轨迹。

(4)确定3D打印参数,定位机器人,修复;

(5)修补区域的表面处理和检查。

金属3D打印技术及其**电源的研究进展

近年来,3D打印技术逐渐应用于实际产品的制造,特别是金属材料的制造。在*领域,欧美发达国家重视3D印刷技术的发展,投入大量资金研究,3D印刷金属部件一直是研究和应用的重点。它不能打印模具、自行车、枪支等武器,甚至不能打印汽车、飞机等大型设备。三维打印作为一种新的制造技术,在设备设计与制造、设备**、航空**等领域显示出了非常广阔的应用前景,并显示出强大的发展势头。

1 3D打印概述

1.1 基本概述

3D打印技术的核心思想起源于19世纪末的美国,但直到20世纪80年代中期才形成。1986年,美国查尔斯·赫尔发明了**台3D打印机。3D打印技术于1991年在中国开始研究。大约在2000年,这些过程开始从实验室研究到工程和生产逐渐发展。当时,它的名字是快速原型技术(RP),这是在开发样本之前的物理模型。现在又被称为快速成型技术,材料加成制造。但为了方便公众接受,这种新技术统称为3D打印。三维打印是一种基于数字模型设计的快速成型技术,三维物体的生成技术是利用金属粉末或树脂等粘合材料层层“增料”印刷而成。3D打印被称为“上个世纪的思想和技术,本世纪的市场”。

1.2 3D打印特点

1)精度高。目前,3D打印装置的精度可以控制在0.3mm以下。

2)短周期。3D打印不需要模具的制造工艺,大大缩短了模型的生产时间。一般来说,模型可以在几小时甚至几十分钟内打印出来。

3)个性化。3D打印对打印模型的数量没有限制,无论是否可以以相同的成本进行一个或多个打印。

4)材料的多样性。3D打印系统可以打印不同的材料,这些材料的多样性可以满足不同领域的需要。

5)成本相对较低。虽然目前3D打印系统和3D打印材料相对昂贵,但如果用于制作个性化产品,其生产成本相对较低。

2 金属3D打印技术

金属零件三维打印技术是整个三维打印系统中较先进、较有潜力的技术,是先进制造技术的重要发展方向。随着科学技术的发展和普及应用的需要,利用快速成型直接制造金属功能零件已成为快速成型的主要发展方向。目前,直接制造金属功能件的快速成型方法主要有:选择性激光熔接(SLM)、电子束选择性熔接(EBSM)、激光工程网成型(透镜)等。

2.1激光工程清洁成形技术(透镜)。

透镜是桑迪亚国家实验室**提出的一种新的快速成型技术。它的特点是直接制造具有复杂形状结构的金属功能零件或模具;多种可加工金属或合金材料可以实现非均匀材料零件的制造;便于加工熔点高、加工难度大的材料。

今天,很多飞机部件都是3D打印的,当然,保证这些部件的质量是非常重要的。虽然添加剂制造具有巨大的潜力,但确保印刷质量和了解如何达到预期的质量是一个值得研究的领域。

模拟可以帮助这一点,模拟可以证明和模拟金属激光熔炼的过程和价值。它不仅有助于减少故障,而且有助于提高零件的质量,有助于缩短制造商的学习曲线。

你猜怎么着?你不必付这么昂贵的学费。“

许多制造商不知道如何考虑材料的特性以及这些特性如何影响较终产品或其加工性能。大多数时候,我们都能得到满意的印刷效果,基于厂家的不断尝试,不断“交学费”的结果。

模拟研究了粉末材料在激光烧结过程中的行为预测以及不同材料性能对产品性能的影响。

当然,除了材料的特点外,在不同材料添加制造设备的细节上也有许多不同之处。建模和仿真的挑战是捕捉特定制造商的*特性。从质量和认证的角度来看,仿真软件需要与不同的设备协作,根据物理可量化的机器参数建立数据文件。其他因素,包括粉末后处理变体,也需要考虑性能的添加剂制造结果。

这带来了模拟的复杂性。相对来说,实现材料添加制造建模所需的几何形状比较简单,难点在于实现非常严格的性能标准,包括强度和疲劳性能,尤其是在航空**领域。

仿真软件本身也需要不断优化,这就需要整合整个增量制造生态系统。仿真软件需要与机器制造商合作,以获得设备物理参数的权利。需要与材料供应商合作,确保材料的科学指标是正确的。它需要与测试*合作,以确保它正在进行中。测试的部件是正确的;需要与用户合作,以确保更多的预测与实际结果相匹配。根据所有材料、设备和产品的关键信息,预测如何改变材料、机器和模型。模拟的较终目标是让人们不需要支付“学费”,把设备当作测试产品。模拟的目的是为了避免浪费时间、金钱和错误。

3D打印的材料有哪些?

一般分为金属和非金属,非金属3d打印材料包括:pla、abs、sla、尼龙、陶瓷、高温、高韧、高强度光敏树脂、半透明光敏树脂、 软胶3d打印、 DLP进口红蜡、DLP进口蓝蜡、 全彩3d打印、cnc abs加工、桌面级abs塑料等几十种材质。金属3d打印材料:金、银、铝合金、不锈钢、钛合金等材质。三维打印所用材料的不断扩展,为该技术的发展提供了巨大的空间。当今流行的材料是塑料(树脂、尼龙、ABS、**),所以这部分在工业领域的应用也很普遍。金属,特别是铝合金、不锈钢、钛和钴的衍生物,在医疗、航空**、汽车制造等领域有着突破性的应用。随着3D打印技术的不断进步,个性化定制产品将迎来优秀发展时期。

因为3D打印可以大大降低定制化产品的成本,接近批量生产的成本,打破了限制定制化产品的大障碍。

打印的精度怎样?

我们通过3d stratasys、hp等进口高端设备,经专业工程师对150-250mm典型长方形、正方形、圆形、孔径件、齿轮状、菱形等**过50个典型件测量分析,正负误差精度**区间为0.02-0.08mm,大部分零件精度倾向于0.05mm以内!深圳手板模型制作厂家 3d打印快速成型服务

传统制造业是如何运作的?

1、传统工艺:从设计师到制造商

如何将一个想法变成现实?几十年来,这一直是一个古老的故事。工程师设计零件并决定其形状、材料和其他因素,就这样,一个基本的原型就可以被制造。但是,当涉及到制造较终用途的零件时,工程师必须找到一个制造商能够使零件达到专业标准和规模。零件可以在任何地方设计,但是制造这些零件需要大量的机器。

根据所制造的零件,制造商可以使用任意数量的制造工艺来制造。它们可以使用机械加工,其中一大块金属被切割成所需的尺寸和形状;它们可以将金属片弯曲和压印成一种新的形状;它们可以使用铸模或工具从液体塑料中制造大量零件。

像这样的传统制造工艺是非常有用的,并将继续使用多年。然而,他们也有自己的缺点。

2、传统制造业的弱点:

1)废料;

2)附加设备;

3)熟练劳动力。

传统制造技术中较常见的一种是“减法制造”。这个术语是用来描述那些将一大块不成形的材料切割成所需形状的过程。较常见的减法制造形式是数控加工。但是,虽然减法制造对于高质量材料的加工是很好的,但它并不总是有效的。这是因为用减法工序制造零件必然产生多余的材料:起始块或“工件”必须大于较后一部分,因为工具较终会将其切割成符合尺寸的零件,所有被切下来的东西都变成了废物。

此外,传统的制造工艺往往需要额外的设备。铸造过程需要一些东西,如模具和模具,这需要时间和金钱来制造,但当工作完成或达到寿命时,它们较终会被丢弃。

较后,实际安装和操作这些传统的制造系统是一个小问题。传统的机器通常占用很大的占地面积,这就产生了对*厂空间的需求,而这是需要花费大量的资金来租赁或购买的。虽然有些过程(例如数控加工)是由计算机控制的,但许多过程需要熟练的机械师手工操作。所有这些问题都成了企业进入传统制造业的阻碍。

打破传统打印模式

“随着个人终端用户液态金属印刷设备的设计、制造和进入市场,意味着打印机领域电子电路制造模式的新时代的开启。刘静说印刷技术将广泛用于家庭、办公室、学校、工厂甚至工业设计、艺术探索、文化创意和其他应用。

目前,以刘静为首的研究团队在近10个领域探索了液态金属电子打印机的发展和应用价值。液态金属印刷机可以实现复杂的大面积柔性印刷电路板、电子传感器、电子艺术、电子装饰、电子建筑设计、人物肖像、电路单元、电子贺卡。“实时印刷和制作电子图案,甚至功能齐全。电子设备。“刘静说。

值得一提的是,在本届展会上发布的液态金属喷墨打印设备、室温金属3D打印机、液态金属打印耗材、柔性电子设计服务和应用等新产品和新技术,能够快速制造出电子电路在任意材料和表面上,也吸引了大量的国内外工人。制造商、**投资机构和**部门的关注。

我们将向中关村的创始成员推荐液态金属打印机,这样神奇的是,可以在树叶上甚至在砖上实现印刷功能,为北京的文化创意产业和其他行业的发展提供更有力的技术支持。“中关村管委会有关人员向笔者介绍了这一点。

刘静解释说,这是因为液态金属打印机彻底改变了传统的技术模式,打破了个人电子制造的技术瓶颈和障碍,使打印机能够以低成本*和随意地制造电子电路。

金属粉末行业联合会发布增材制造标准

较近,**金属粉末工业联合会(MPIF)发布了《金属添加制造粉末表征标准纲要》。该文件汇编了九种与金属粉末原料有关的现有测试方法,以帮助设计者和制造商“澄清技术,帮助企业”。

拥有粉末冶金50多年

MPIF成立于1944年,是*二次世界大战结束时总部设在新泽西州普林斯顿的一个非营利组织。目前,协会由六个行业协会组成,包括金属注射成型协会、耐火金属协会和金属添加剂制造协会。其成员包括HP、LPW、GE添加剂、Exone和桌面金属。

总体来说,MPIF是为了满足这些行业的利益,通过一系列的资源、活动和培训来帮助员工了解情况。

它的粉末冶金基础短期课程,包括添加剂制造模块,被称为“粉末冶金行业较长的操作流程”,已经活跃了50多年。

金属合金粉末。

确保粉末与流动一致

MPIF较近出版的系列包含粉末样品制备、材料纯度、流动特性、粒度和粉末包装的标准。例如,MPIF标准02描述了一种检测金属粉末中氧、碳和硫等杂质的方法。作为MPIF的详细信息,“通常,本试验中获得的主要信息是粉末中含有的易氧化物的量。如果粉末含有明显的水分,也可以显示出来。“测试完成决定了可能影响合金质量和总体工艺控制的因素。

金属粉末和金属丝激光金属沉积(LMD)三维打印技术

工艺概述:

激光金属沉积(LMD)是一种焊接过程。该材料被引入高功率激光产生的熔池中。LMD属于定向能量沉积(DED)过程。通常,填充材料是粉末,通过激光束周围的锥形环形喷嘴喷射。添加的材料形成一个焊接,然后涂层金属下面。该工艺用于部件耐磨性增加的包层应用、材料添加到磨损部件的修复应用或复杂几何形状的自由制造(3D打印)。与其他焊接形式相比,LMD在装配过程中热影响范围较小,稀释度较低,残余应力较低。

沉积线材:

在当今的工业中,粉末LMD比线沉积更为常见,因为它更*用单一的高功率激光源实现。然而,粉末的加工存在许多缺点:

粉末比电线贵得多,这是有问题的,因为LMD通常用于制造使用大量材料的大中型部件。

此外,并非所有通过喷嘴注射的粉末都被捕获在浴中。对于自由制造,实际粉末利用率在20-80%之间,很大程度上取决于部分细度和工艺参数。从材料成本的角度来看,这是一个问题,从工程的角度来看也是一个问题。将粉末沉积头重新安装到任何未专门设计的加工上都会导致严重磨损。此外,用户还需要处理未使用的粉末和粉末材料可能会造成健康风险。相比之下,盘条的利用率为**,盘条的原材料不会造成任何危险。

欢迎来到深圳市精速三维打印科技有限公司网站, 具体地址是广东东莞长安长安镇沙头社区振安中路274号永安楼,联系人是许洋。

联系电话是13532557669,联系手机是18666456806, 主要经营3D打印服务,手板模型,汽车大包围,汽车保险杆,小批量生产,3d打印汽车,汽车改装,汽车内饰改装,汽车外饰,汽车改装配件,汽车包围,快速模具,硅胶复模。

单位注册资金单位注册资金人民币 100 万元以下。

三维打印的钛合金大整体主轴承结构等大型零件的金属材料性能可以达到或接近锻件的水平。利用三维打印技术对涡扇发动机叶片进行修复,实现了三维打印和零件基体结合区域的性能,以满足零件的要求。与传统焊接相比,金属3D打印修复具有以下特点:

主要结果如下:(1)热影响区小,不影响基体结构的应力分布;

(2)*加热及后续热处理;

(3)3D打印结构紧凑,与基体冶金结合,性能接近零件原始结构。

(4)三维打印区的组织和性能达到锻件的水平;

(5)自动化控制,加工余量少。

1.1 大型锻件局部3D打印成形

以AP 1000核电主管线为例,要求**低碳氮控不锈钢整体锻造。锻件生产的主要难点是形成两个喷嘴,锻件的材料利用率低于15%。受涡轮风扇发动机叶片三维打印修复技术的启发,核电主管道的成形可以简化为锻造或挤压不锈钢管+三维打印喷嘴。该方法可大大降低核电主管道的生产难度和成本。

具有局部难成形特性的大型锻件,如核电主管线和多喷嘴头,可通过三维打印成形。该方法在保证锻件整体质量的前提下,大大降低了锻件的生产难度、成本和周期。此外,大锻件局部三维打印的思想还可以扩展到大锻件的三维打印拼焊技术。如果三维打印区、三维打印区和基体键合区的金属材料性能能够满足锻件的要求,说明三维打印焊接锻件可以替代整体大型锻件。

1.2 大型锻件缺陷修复

大型锻件表面和内部的**标缺陷,以及由于材料不足而造成的加工余量不足,可能导致整个锻件报废,造成巨大的经济损失和能源浪费。由于焊接组织的性能低于锻件,锻件一般不允许补焊,但金属三维打印技术的出现改变了这种情况。目前,金属3D打印的一些材料性能已达到锻造水平。如果三维打印结构与锻造基体的结合能够满足锻造的要求,可以采用三维打印技术对大锻件的缺陷区域进行局部修复,提高锻造合格率。未来,随着3D打印技术的改进,与大型铸件的允许补焊类似,大型锻件也允许3D打印和修复,这将是大型锻件生产工艺的革命性突破。

1.3 大型零件在线修复

发电机转子、涡轮叶片、船用曲轴等大型零部件在使用过程中会出现局部裂纹、磨损和变形。传统的补焊方法只能通过机加工、预热、焊接、机加工、热处理等工艺进行修复。维修工作需要在大型专业设备上进行,但维修面积的性能低于原零部件组织的性能,增加了维修成本,维修周期和维修效果不理想。由机器人和3D打印技术组成的便携式金属3D打印设备,可以改变这种状况,实现大型零件的现场维修,甚至在线维修。机器人金属三维印刷技术修补大部件的具体操作步骤如下:

(1)确定修理方案,对修理区域进行预处理;

(2)利用三维成像技术对修复区进行三维逆向建模;

(3)将修复区域的三维模型转化为机械手的运动轨迹。

(4)确定3D打印参数,定位机器人,修复;

(5)修补区域的表面处理和检查。

金属3D打印技术及其**电源的研究进展

近年来,3D打印技术逐渐应用于实际产品的制造,特别是金属材料的制造。在*领域,欧美发达国家重视3D印刷技术的发展,投入大量资金研究,3D印刷金属部件一直是研究和应用的重点。它不能打印模具、自行车、枪支等武器,甚至不能打印汽车、飞机等大型设备。三维打印作为一种新的制造技术,在设备设计与制造、设备**、航空**等领域显示出了非常广阔的应用前景,并显示出强大的发展势头。

1 3D打印概述

1.1 基本概述

3D打印技术的核心思想起源于19世纪末的美国,但直到20世纪80年代中期才形成。1986年,美国查尔斯·赫尔发明了**台3D打印机。3D打印技术于1991年在中国开始研究。大约在2000年,这些过程开始从实验室研究到工程和生产逐渐发展。当时,它的名字是快速原型技术(RP),这是在开发样本之前的物理模型。现在又被称为快速成型技术,材料加成制造。但为了方便公众接受,这种新技术统称为3D打印。三维打印是一种基于数字模型设计的快速成型技术,三维物体的生成技术是利用金属粉末或树脂等粘合材料层层“增料”印刷而成。3D打印被称为“上个世纪的思想和技术,本世纪的市场”。

1.2 3D打印特点

1)精度高。目前,3D打印装置的精度可以控制在0.3mm以下。

2)短周期。3D打印不需要模具的制造工艺,大大缩短了模型的生产时间。一般来说,模型可以在几小时甚至几十分钟内打印出来。

3)个性化。3D打印对打印模型的数量没有限制,无论是否可以以相同的成本进行一个或多个打印。

4)材料的多样性。3D打印系统可以打印不同的材料,这些材料的多样性可以满足不同领域的需要。

5)成本相对较低。虽然目前3D打印系统和3D打印材料相对昂贵,但如果用于制作个性化产品,其生产成本相对较低。

2 金属3D打印技术

金属零件三维打印技术是整个三维打印系统中较先进、较有潜力的技术,是先进制造技术的重要发展方向。随着科学技术的发展和普及应用的需要,利用快速成型直接制造金属功能零件已成为快速成型的主要发展方向。目前,直接制造金属功能件的快速成型方法主要有:选择性激光熔接(SLM)、电子束选择性熔接(EBSM)、激光工程网成型(透镜)等。

2.1激光工程清洁成形技术(透镜)。

透镜是桑迪亚国家实验室**提出的一种新的快速成型技术。它的特点是直接制造具有复杂形状结构的金属功能零件或模具;多种可加工金属或合金材料可以实现非均匀材料零件的制造;便于加工熔点高、加工难度大的材料。

今天,很多飞机部件都是3D打印的,当然,保证这些部件的质量是非常重要的。虽然添加剂制造具有巨大的潜力,但确保印刷质量和了解如何达到预期的质量是一个值得研究的领域。

模拟可以帮助这一点,模拟可以证明和模拟金属激光熔炼的过程和价值。它不仅有助于减少故障,而且有助于提高零件的质量,有助于缩短制造商的学习曲线。

你猜怎么着?你不必付这么昂贵的学费。“

许多制造商不知道如何考虑材料的特性以及这些特性如何影响较终产品或其加工性能。大多数时候,我们都能得到满意的印刷效果,基于厂家的不断尝试,不断“交学费”的结果。

模拟研究了粉末材料在激光烧结过程中的行为预测以及不同材料性能对产品性能的影响。

当然,除了材料的特点外,在不同材料添加制造设备的细节上也有许多不同之处。建模和仿真的挑战是捕捉特定制造商的*特性。从质量和认证的角度来看,仿真软件需要与不同的设备协作,根据物理可量化的机器参数建立数据文件。其他因素,包括粉末后处理变体,也需要考虑性能的添加剂制造结果。

这带来了模拟的复杂性。相对来说,实现材料添加制造建模所需的几何形状比较简单,难点在于实现非常严格的性能标准,包括强度和疲劳性能,尤其是在航空**领域。

仿真软件本身也需要不断优化,这就需要整合整个增量制造生态系统。仿真软件需要与机器制造商合作,以获得设备物理参数的权利。需要与材料供应商合作,确保材料的科学指标是正确的。它需要与测试*合作,以确保它正在进行中。测试的部件是正确的;需要与用户合作,以确保更多的预测与实际结果相匹配。根据所有材料、设备和产品的关键信息,预测如何改变材料、机器和模型。模拟的较终目标是让人们不需要支付“学费”,把设备当作测试产品。模拟的目的是为了避免浪费时间、金钱和错误。

3D打印的材料有哪些?

一般分为金属和非金属,非金属3d打印材料包括:pla、abs、sla、尼龙、陶瓷、高温、高韧、高强度光敏树脂、半透明光敏树脂、 软胶3d打印、 DLP进口红蜡、DLP进口蓝蜡、 全彩3d打印、cnc abs加工、桌面级abs塑料等几十种材质。金属3d打印材料:金、银、铝合金、不锈钢、钛合金等材质。三维打印所用材料的不断扩展,为该技术的发展提供了巨大的空间。当今流行的材料是塑料(树脂、尼龙、ABS、**),所以这部分在工业领域的应用也很普遍。金属,特别是铝合金、不锈钢、钛和钴的衍生物,在医疗、航空**、汽车制造等领域有着突破性的应用。随着3D打印技术的不断进步,个性化定制产品将迎来优秀发展时期。

因为3D打印可以大大降低定制化产品的成本,接近批量生产的成本,打破了限制定制化产品的大障碍。

打印的精度怎样?

我们通过3d stratasys、hp等进口高端设备,经专业工程师对150-250mm典型长方形、正方形、圆形、孔径件、齿轮状、菱形等**过50个典型件测量分析,正负误差精度**区间为0.02-0.08mm,大部分零件精度倾向于0.05mm以内!深圳手板模型制作厂家 3d打印快速成型服务

传统制造业是如何运作的?

1、传统工艺:从设计师到制造商

如何将一个想法变成现实?几十年来,这一直是一个古老的故事。工程师设计零件并决定其形状、材料和其他因素,就这样,一个基本的原型就可以被制造。但是,当涉及到制造较终用途的零件时,工程师必须找到一个制造商能够使零件达到专业标准和规模。零件可以在任何地方设计,但是制造这些零件需要大量的机器。

根据所制造的零件,制造商可以使用任意数量的制造工艺来制造。它们可以使用机械加工,其中一大块金属被切割成所需的尺寸和形状;它们可以将金属片弯曲和压印成一种新的形状;它们可以使用铸模或工具从液体塑料中制造大量零件。

像这样的传统制造工艺是非常有用的,并将继续使用多年。然而,他们也有自己的缺点。

2、传统制造业的弱点:

1)废料;

2)附加设备;

3)熟练劳动力。

传统制造技术中较常见的一种是“减法制造”。这个术语是用来描述那些将一大块不成形的材料切割成所需形状的过程。较常见的减法制造形式是数控加工。但是,虽然减法制造对于高质量材料的加工是很好的,但它并不总是有效的。这是因为用减法工序制造零件必然产生多余的材料:起始块或“工件”必须大于较后一部分,因为工具较终会将其切割成符合尺寸的零件,所有被切下来的东西都变成了废物。

此外,传统的制造工艺往往需要额外的设备。铸造过程需要一些东西,如模具和模具,这需要时间和金钱来制造,但当工作完成或达到寿命时,它们较终会被丢弃。

较后,实际安装和操作这些传统的制造系统是一个小问题。传统的机器通常占用很大的占地面积,这就产生了对*厂空间的需求,而这是需要花费大量的资金来租赁或购买的。虽然有些过程(例如数控加工)是由计算机控制的,但许多过程需要熟练的机械师手工操作。所有这些问题都成了企业进入传统制造业的阻碍。

打破传统打印模式

“随着个人终端用户液态金属印刷设备的设计、制造和进入市场,意味着打印机领域电子电路制造模式的新时代的开启。刘静说印刷技术将广泛用于家庭、办公室、学校、工厂甚至工业设计、艺术探索、文化创意和其他应用。

目前,以刘静为首的研究团队在近10个领域探索了液态金属电子打印机的发展和应用价值。液态金属印刷机可以实现复杂的大面积柔性印刷电路板、电子传感器、电子艺术、电子装饰、电子建筑设计、人物肖像、电路单元、电子贺卡。“实时印刷和制作电子图案,甚至功能齐全。电子设备。“刘静说。

值得一提的是,在本届展会上发布的液态金属喷墨打印设备、室温金属3D打印机、液态金属打印耗材、柔性电子设计服务和应用等新产品和新技术,能够快速制造出电子电路在任意材料和表面上,也吸引了大量的国内外工人。制造商、**投资机构和**部门的关注。

我们将向中关村的创始成员推荐液态金属打印机,这样神奇的是,可以在树叶上甚至在砖上实现印刷功能,为北京的文化创意产业和其他行业的发展提供更有力的技术支持。“中关村管委会有关人员向笔者介绍了这一点。

刘静解释说,这是因为液态金属打印机彻底改变了传统的技术模式,打破了个人电子制造的技术瓶颈和障碍,使打印机能够以低成本*和随意地制造电子电路。

金属粉末行业联合会发布增材制造标准

较近,**金属粉末工业联合会(MPIF)发布了《金属添加制造粉末表征标准纲要》。该文件汇编了九种与金属粉末原料有关的现有测试方法,以帮助设计者和制造商“澄清技术,帮助企业”。

拥有粉末冶金50多年

MPIF成立于1944年,是*二次世界大战结束时总部设在新泽西州普林斯顿的一个非营利组织。目前,协会由六个行业协会组成,包括金属注射成型协会、耐火金属协会和金属添加剂制造协会。其成员包括HP、LPW、GE添加剂、Exone和桌面金属。

总体来说,MPIF是为了满足这些行业的利益,通过一系列的资源、活动和培训来帮助员工了解情况。

它的粉末冶金基础短期课程,包括添加剂制造模块,被称为“粉末冶金行业较长的操作流程”,已经活跃了50多年。

金属合金粉末。

确保粉末与流动一致

MPIF较近出版的系列包含粉末样品制备、材料纯度、流动特性、粒度和粉末包装的标准。例如,MPIF标准02描述了一种检测金属粉末中氧、碳和硫等杂质的方法。作为MPIF的详细信息,“通常,本试验中获得的主要信息是粉末中含有的易氧化物的量。如果粉末含有明显的水分,也可以显示出来。“测试完成决定了可能影响合金质量和总体工艺控制的因素。

金属粉末和金属丝激光金属沉积(LMD)三维打印技术

工艺概述:

激光金属沉积(LMD)是一种焊接过程。该材料被引入高功率激光产生的熔池中。LMD属于定向能量沉积(DED)过程。通常,填充材料是粉末,通过激光束周围的锥形环形喷嘴喷射。添加的材料形成一个焊接,然后涂层金属下面。该工艺用于部件耐磨性增加的包层应用、材料添加到磨损部件的修复应用或复杂几何形状的自由制造(3D打印)。与其他焊接形式相比,LMD在装配过程中热影响范围较小,稀释度较低,残余应力较低。

沉积线材:

在当今的工业中,粉末LMD比线沉积更为常见,因为它更*用单一的高功率激光源实现。然而,粉末的加工存在许多缺点:

粉末比电线贵得多,这是有问题的,因为LMD通常用于制造使用大量材料的大中型部件。

此外,并非所有通过喷嘴注射的粉末都被捕获在浴中。对于自由制造,实际粉末利用率在20-80%之间,很大程度上取决于部分细度和工艺参数。从材料成本的角度来看,这是一个问题,从工程的角度来看也是一个问题。将粉末沉积头重新安装到任何未专门设计的加工上都会导致严重磨损。此外,用户还需要处理未使用的粉末和粉末材料可能会造成健康风险。相比之下,盘条的利用率为**,盘条的原材料不会造成任何危险。

欢迎来到深圳市精速三维打印科技有限公司网站, 具体地址是广东东莞长安长安镇沙头社区振安中路274号永安楼,联系人是许洋。

联系电话是13532557669,联系手机是18666456806, 主要经营3D打印服务,手板模型,汽车大包围,汽车保险杆,小批量生产,3d打印汽车,汽车改装,汽车内饰改装,汽车外饰,汽车改装配件,汽车包围,快速模具,硅胶复模。

单位注册资金单位注册资金人民币 100 万元以下。

显示更多

产品参数

- 价格100.00 元/个

- 数量9999.00 个

- 发货地址广东东莞

- 行业汽车用品 汽车改装用品 汽车大包围

- 查看人数151

- 信息编号124202820

- 公司编号17687367

- 相关产品

联系方式

- 公司深圳市精速三维打印科技有限公司

- 联系人许洋先生

- 电话13532557669

- 手机18666456806

- 地址广东 东莞 长安 长安镇沙头社区振安中路274号永安楼

- 商铺深圳市精速三维打印科技有限公司商铺

相关分类 更多

收起

相关地区

热门地区全部分类

最新产品